背景

当前,新一轮科技革命和产业变革不断深入,制造业数字化、网络化、智能化融合发展,正在不断突破新技术、催生新业态。智能制造已成为推动制造业转型升级、加快制造业高质量发展的重要抓手。经过多年培育,我国智能制造发展已从初期的理念普及、试点示范阶段进入到当前深化应用、全面推广阶段,形成了试点示范引领、供需两端发力、线面复制推广、多方协同推进的良好局面。

2015年以来,中国电子技术标准化研究院组织制定了GB/T 39116-2020《智能制造能力成熟度模型》和GB/T 39117-2020《智能制造能力成熟度评估方法》两项国家标准,于2020年10月11日正式批准发布。两项国标以推动制造业高质量发展为主题,以提升制造业智能制造能力为根本目的,有效带动了全国智能制造水平的提升。

GB/T 39116-2020《智能制造能力成熟度模型》给出了智能制造能力提升的五个等级,提出了企业智能制造能力建设过程中关注的四个核心要素:人员、技术、资源和制造,简称PTRM模型。GB/T 39117-2020《智能制造能力成熟度评估方法》提供了一套客观评估企业智能制造能力水平的方法。两项标准是衡量和评估智能制造水平的重要抓手,可帮助企业解决智能制造如何规划、如何提升、如何评估等三个关键问题,避免陷入“盲从”、“跟风”、“求快”等误区。

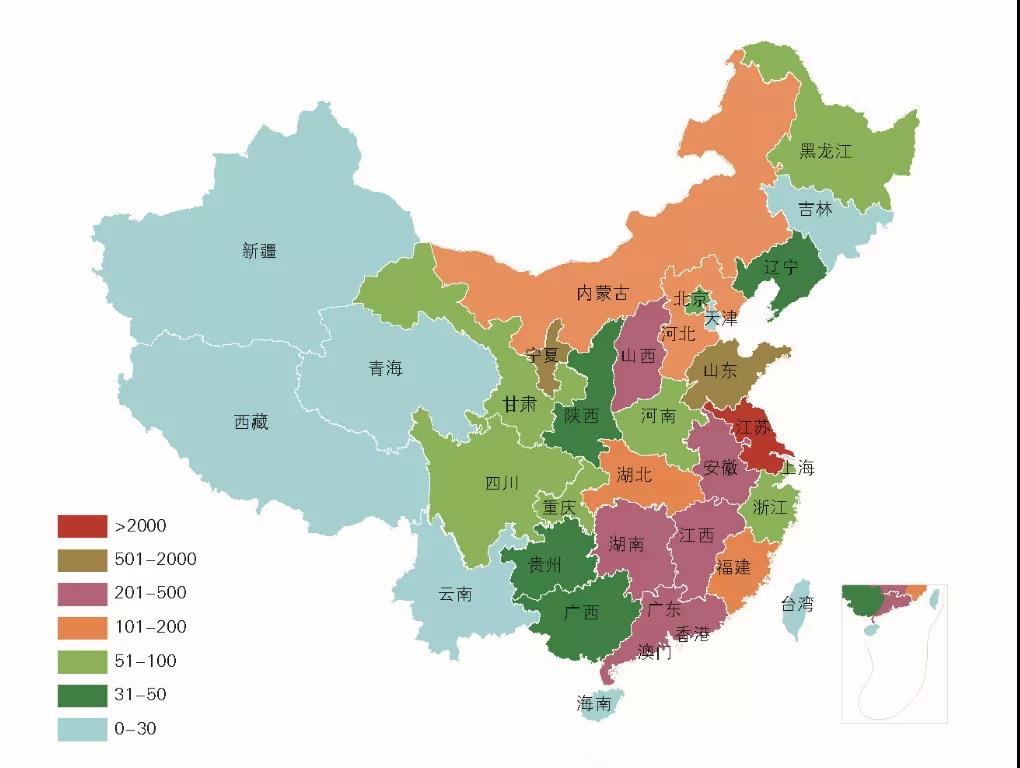

目前标准已在全国32个省市自治区得到应用,累计12000多家企业通过“智能制造评估评价公共服务平台” (以下简称平台)完成智能制造能力成熟度自诊断、自对标,覆盖31个制造业大类,为企业了解自身智能制造能力水平、行业主管部门全面掌握智能制造发展现状提供了有效支撑。

本报告以平台现有数据为支撑,在综合分析国内智能制造发展现状和趋势的基础上编写而成,仅供社会各界参考。

智能制造发展现状

截至2020年12月,全国12000多家企业通过平台开展智能制造能力成熟度自诊断,江苏、浙江、山东、宁夏回族自治区、四川、湖南、陕西等工业和信息化主管部门高度重视,有效推动标准应用。通过对自诊断数据进行分析,以反映现阶段我国智能制造的发展现状。

全国智能制造能力成熟度自诊断企业分布

智能制造能力水平明显提升

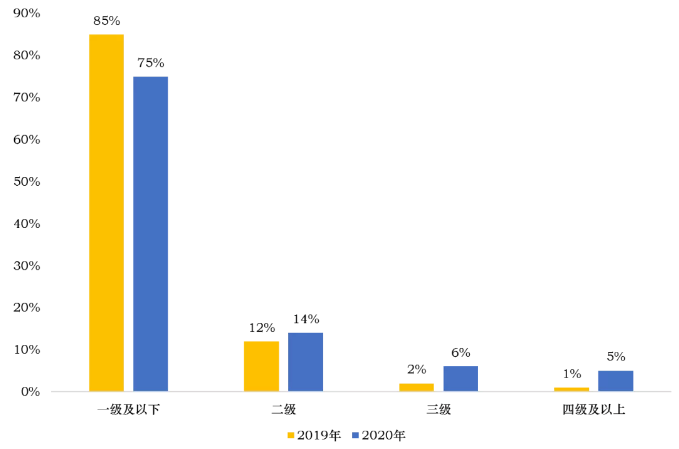

整体来看,2020年全国制造业智能制造能力成熟度较2019年有所提升,一级以下的低成熟度企业数量减少10%左右,三级以上的高成熟度企业数量增加了8%左右。

全国智能制造能力成熟度水平

75%的企业开始部署智能制造

在此阶段,企业对实施智能制造有了初步规划并开始实践,能够实现对设计、生产、物流、销售和服务等核心业务进行流程化管理。

14%的企业处于成熟度二级,迈向数字化阶段

在此阶段,企业应用自动化技术和信息技术对核心装备和业务活动进行改造和提升,实现单一业务的数据共享。

6%的企业处于成熟度三级,网络化特征明显

在此阶段,企业开展网络化集成,对装备、系统、装备与系统之间开展集成,实现了跨业务间的数据共享。

5%的企业处于成熟度四级以上,标杆示范效应显现

在此阶段,企业能够对人员、资源、制造等进行数据挖掘,形成模型和知识,并基于模型对核心业务进行预测和优化,探索新的制造模式和商业模式。

总体来看,十三五期间,制造企业积极向数字化、网络化、智能化发展转型,企业基础设施改造、新一代信息技术应用、新模式创新成效明显,智能制造能力明显提升。

不同行业智能制造发展水平不均衡

离散型制造业的成熟度水平略高于流程型制造业。

离散型制造业在三级及以上阶段呈现明显增长趋势,汽车、电器等排头兵行业在智能制造方面进行了大量探索和实践,带动了行业的整体水平提升。

流程型制造业在流程化管理、自动化改造方面具备良好的基础和优势,但在智能化提升的过程中仍需加快推进,特别是新一代信息技术在工艺优化、系统集成、服务等环节的应用。

重点龙头企业发挥示范引领效应

参与自诊断的企业中,有370家是2015—2018年来获批工信部智能制造试点示范或新模式项目的企业。这些企业中,平均得分达到3.05分,相比2019年提高0.24分,获得重点支持的企业在人员、资源、技术等方面均具备了智能制造能力提升的保障基础,仍是创新智能制造技术与模式的主力军,未来将继续保持领先优势,逐步向高成熟度等级发展,有望成为标杆企业,并在相关行业大规模移植、推广成功经验和模式。

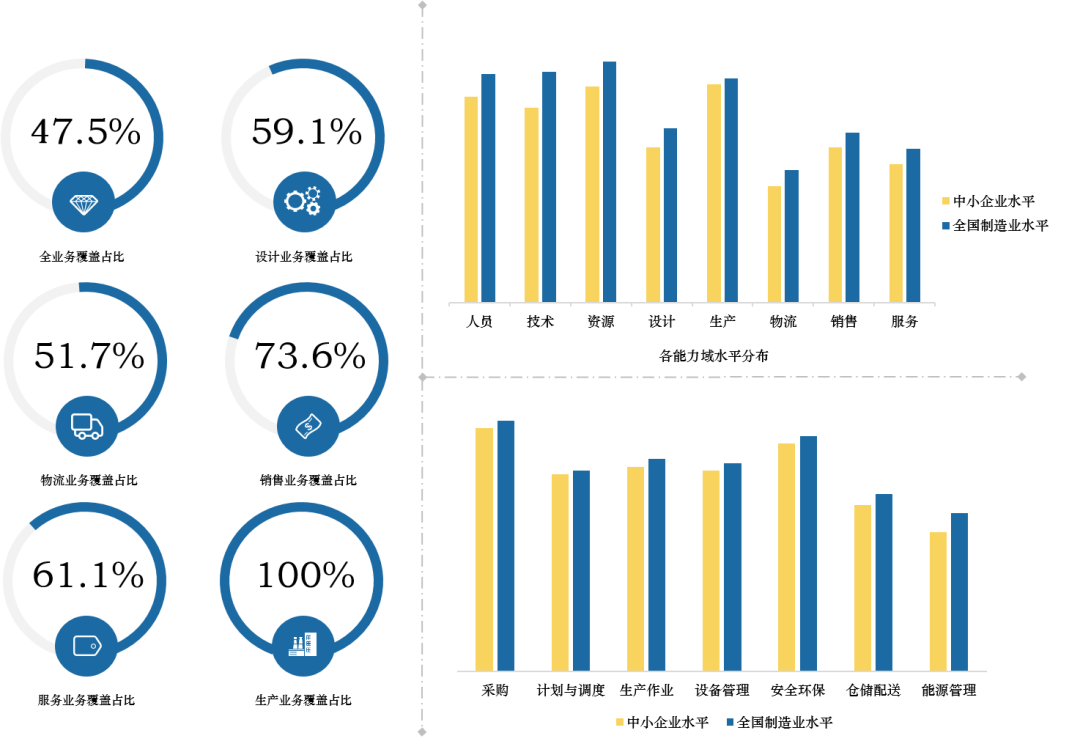

中小企业聚焦生产制造模式转型

参与自诊断的中小企业占比达87.92%,通过统计分析显示,中小企业以生产制造过程的能力提升为优先发力点,主要聚焦生产制造模式转型与装备自动化改造。中小企业更专注于细分市场,专业化生产、服务和协作配套能力是企业发展的核心,聚焦产品质量和生产效率的稳步提升仍是我国中小企业提高核心竞争力的重要突破点。

中小企业智能制造发展情况