进入店铺

哈工大机器人系统(佛山)有限公司

价格:面议

收藏

立即雇佣他

项目背景:

目前内齿圈淬火采用天车调运,人工挂钩方式进行上下料调运。需俩个人配合才能完成。浪费劳动力、节拍时间长。现需一套机器人自动上下料系统,自动完成内齿圈淬火上下料、自动码垛,实现不间断连续生产。

现场人工实施

项目介绍:

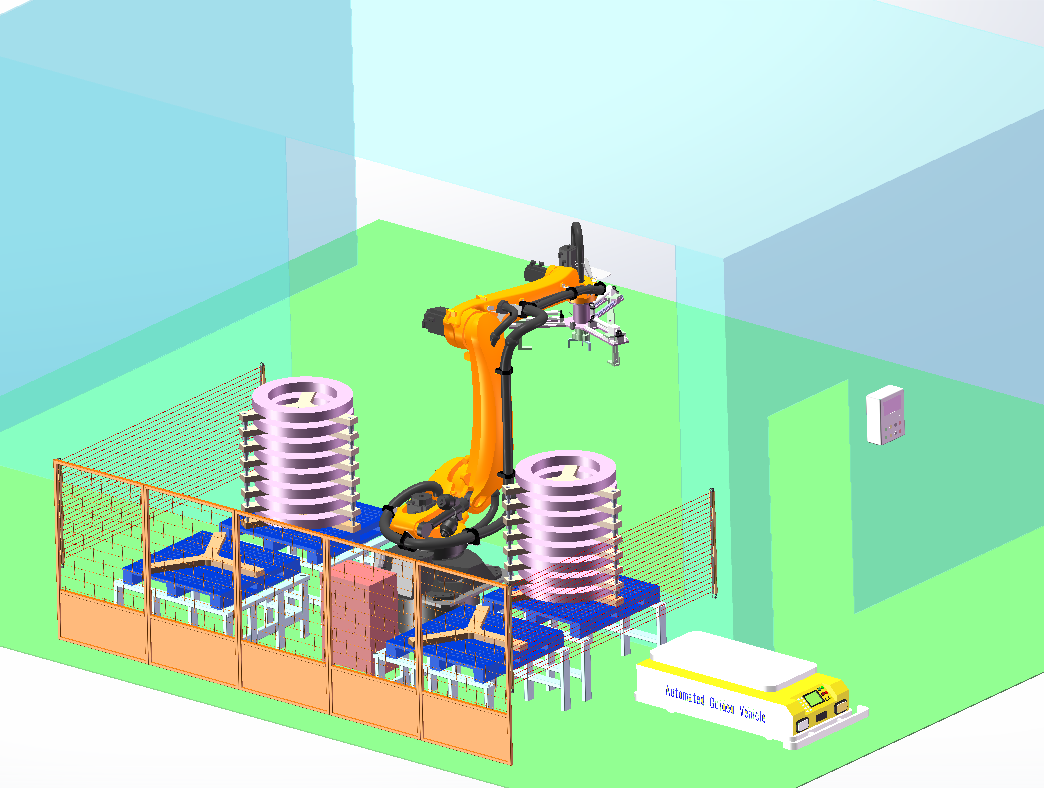

系统由KUKA机器人KR210、抓手、二次定位台等设备组成。

设计亮点:

1、取消视觉系统识别,采用对中平台对齿轮圈进行二次定位;

2、抓手通过超声波检测,与夹具三爪卡盘错位识别,避免碰撞;

工作站示意图

实施效果:

项目改造前:人工通过横吊转挂内齿圈至加工位置,工作环境温度高,存在水雾,视觉系统满足不了要求;

项目改造后:机器人实现自动取放齿轮圈及隔板,抓手可适应客户多款产品;采用对中台对齿轮圈进行二次定位降低客户投入成本;通过超声波传感器检测,机器人抓手与三爪卡盘错位识别,避免碰撞风险;